El proceso de canteado representa el núcleo central e indispensable en la fabricación de muebles. No es sólo la etapa que define la estética final del producto, sino también un campo de pruebas para la innovación tecnológica.

El análisis de las tendencias actuales revela una clara consolidación del poliuretano (PUR) como la solución de encolado dominante, superando a las tecnologías “sin cola” como el láser que, aunque funcionales, han mostrado ciertas limitaciones en estos años de aplicación en la industria. La creciente adopción de tecnologías de anidado (nesting) ha elevado las exigencias de precisión, haciendo de la robustez de la maquinaria un factor crítico. En este contexto, una filosofía de diseño basada en la solidez —priorizando el uso de acero sobre el aluminio— se presenta como fundamental para garantizar la fiabilidad y longevidad de los equipos.

Estratégicamente, el foco apunta hacia la flexibilidad total, materializada en el concepto “Lote Uno” (Batch One), donde el software y la automatización inteligente adquieren un rol preponderante, incluso por encima del hardware.

La misión de SCM es ofrecer la mejor relación precio-solución para una producción flexible, a través de una estrategia de innovación centrada en la evolución continua y la adaptabilidad, en lugar de revoluciones disruptivas.

A continuación, charlamos con Marco Pacini, Business Manager de SCM para el Canteado, quien amablemente nos atendió en los “Batch One Days”, celebrados por la prestigiosa marca italiana los pasados días 27 y 28 de noviembre, en el sitio industrial de Thiene.

¿Sigue siendo el canteado el proceso clave en la construcción del mueble?

El canteado es el proceso más importante en la cadena de producción del mueble, una fase crítica que determina tanto la calidad estética como la integridad estructural del producto final. Su importancia radica en varios factores clave:

- Resultado estético: Es la operación que confiere el acabado final al panel, con el objetivo de lograr un resultado casi perfecto, donde el panel parezca “monolítico o de madera auténtica”.

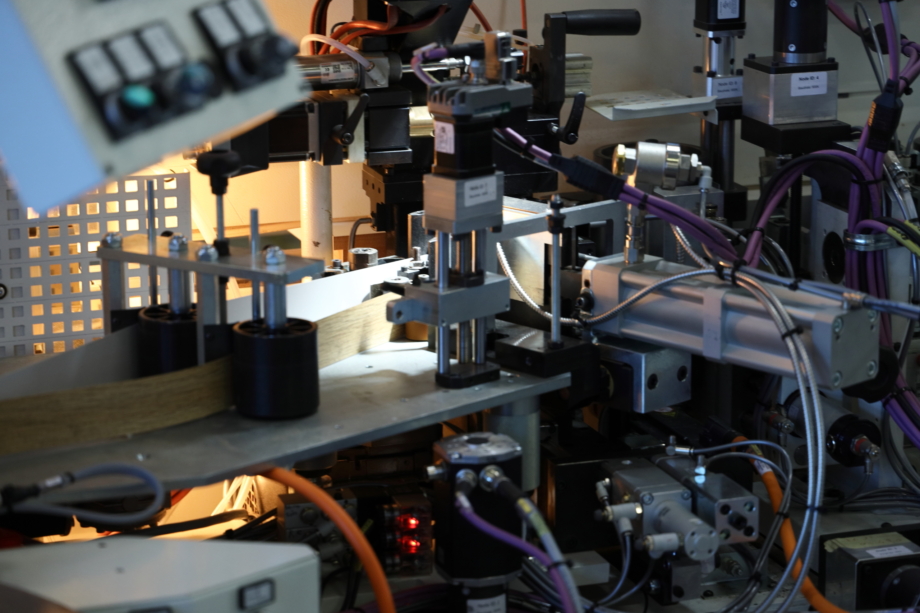

- Complejidad técnica: Integra múltiples disciplinas, incluyendo la química (formulación de las colas), la dinámica de fluidos (uso de aire caliente) y la mecánica de precisión (manejo de un panel en movimiento).

- Campo de pruebas: Funciona como un banco de pruebas para todas las nuevas tecnologías, tanto en materiales como en procesos de aplicación. Cada grupo operador de la canteadora puede considerarse una “pequeña máquina” especializada.

Para alcanzar tal nivel de precisión y calidad, ¿es preferible apostar por celdas de producción con las canteadoras integradas?

La celda es un sistema de producción integrado, donde la canteadora ocupa una posición central, situándose después del corte (seccionado o nesting) y antes del taladrado.

Un fallo o detención en la canteadora paraliza toda la línea de producción. Y un error en el escuadrado durante el canteado compromete las tolerancias dimensionales, imposibilitando el correcto montaje del mueble.

Así como la unidad de encolado es el corazón de la canteadora, la canteadora es el corazón de la planta. Hoy en día, una empresa que no es fuerte en canteado difícilmente puede competir en un mercado medio-alto.

¿Ha provocado el sistema nesting el alto grado de exigencia en robustez y precisión en la maquinaria?

La precisión exigida por tecnologías como el nesting obliga a un replanteamiento de la construcción de la canteadora, donde la robustez es la base para la fiabilidad.

Para construir un rascacielos alto, se necesitan cimientos sólidos. De la misma manera, para alcanzar las tolerancias de escuadrado extremadamente altas que requiere el nesting, la base de la máquina debe ser muy robusta. El proceso de nesting entrega un panel “perfecto” que, tras ser canteado en cuatro pasadas, debe seguir siendo “perfecto”.

¿Cómo ha respondido SCM a este nivel de exigencia?

El acero es garantía de fiabilidad. La elección de materiales a la hora de construir una máquina es una declaración de principios. En lugar de estructuras de aluminio, se ha optado exclusivamente por el acero. O al menos, a la hora de acometer el diseño, colocar el acero donde se necesita, como por ejemplo el prensor.

Esta decisión se traduce en una fiabilidad a largo plazo, como lo atestiguan nuestros clientes. A pesar de los crecientes costes y un escenario geopolítico complejo, todo el esfuerzo de diseño se orienta a garantizar la máxima calidad y fiabilidad en el tiempo.

Centrándonos en el encolado, ¿en qué posición se encuentra actualmente su tecnología?

Durante la última década, la principal batalla tecnológica en el canteado se centró en el método de aplicación para lograr una unión invisible. Tras un ciclo de experimentación, ha surgido un claro ganador: El Poliuretano.

El principal objetivo que impulsó el desarrollo de tecnologías como el láser, el chorro de aire caliente, el plasma o el hidrógeno fue uno: No mostrar la línea de encolado. Estas tecnologías, que ganaron popularidad a partir de 2014, alcanzaron su pico de ventas en 2018. Desde entonces, sus ventas han disminuido gradualmente.

En Italia, los grandes fabricantes de cocinas que invirtieron en tecnología láser “los han apagado” y han cambiado todo al poliuretano. Esto no significa que la tecnología láser sea deficiente, sino que, tras años de uso, los fabricantes comprenden sus límites prácticos, como la necesidad de reemplazar las costosas ópticas después de cinco años.

La aparición de las tecnologías sin cola impulsó a los fabricantes de adhesivos a desarrollar colas de poliuretano de mayor rendimiento y más fáciles de manejar.

Consumada esta transición, ¿cómo describiría el nivel actual de precisión en las encoladoras con poliuretano?

Se ha llegado a un punto en el que se consigue un resultado estético perfecto utilizando adhesivo. ¡La paradoja es que el pegamento se aplica para que no se vea!

El dilema de la línea de cola visible se considera, en gran medida, superado. Por ello, el enfoque estratégico ha virado hacia la máxima flexibilidad, donde la capacidad de producir lotes de una sola pieza de forma eficiente es la nueva frontera competitiva.

EL NUEVO PARADIGMA PRODUCTIVO EN EL CANTEADO

Tal como declara Marco Pacini a Madera Sostenible, “el objetivo es ser la mejor relación precio-solución en el mundo de la producción flexible”.

- Lote Uno: El verdadero “Lote Uno” implica que cada panel puede tener una dimensión y un canto diferentes.

- Realidad del mercado: Aunque pocos clientes realizan un “Lote Uno” puro, la mayoría opera con lotes pequeños y variables (Lote 5, 10, 20), lo que exige una producción flexible.

- Tendencia: Existe una demanda creciente para convertir líneas de producción en masa (canteadoras de doble cara) en celdas flexibles capaces de operar en modo “Lote Uno”.

En este escenario, la verdadera medida de una máquina no es solo su capacidad para durar 20 años, sino su habilidad para adaptarse a un mercado que cambia cada vez más rápido.

“Igual que el Homo Sapiens sobrevivió no por ser el más fuerte, como el Neanderthal, sino por su capacidad de adaptación, las máquinas deben ser sapiens: más inteligentes, flexibles, seguras y sencillas de usar”, opina Pacini.

PAPEL CLAVE DEL SOFTWARE

La inteligencia que gobierna la producción se ha vuelto más crítica que la propia mecánica, posicionando al software como el elemento diferenciador clave. “La automatización y la gestión de datos son fundamentales”, asegura Marco Pacini.

- MES: SCM está desarrollando un sistema MES/MOM (Manufacturing Execution System / Manufacturing Operation Management) para garantizar una integración aún más eficiente entre soluciones tecnológicas y digitales, partiendo de la experiencia que nuestro Grupo avala desde hace más de 70 años en el sector de la maquinaria.

- Objetivo medible: Combinando el conocimiento de la máquina con la inteligencia artificial, se busca aumentar la disponibilidad técnica de las máquinas a valores siempre más altos.

- Fundamento de la mejora: “Si no mides lo que estás haciendo, no puedes mejorar”. El MES permite conocer en tiempo real la ubicación de cada pieza y estimar los costes del flujo de trabajo.

LA AUTOMATIZACIÓN ES EL PUNTO DE PARTIDA

Al diseñar una celda de producción, el punto de partida es la automatización y la logística, no la máquina en sí.

- Flujo de materiales: La logística define los flujos dentro de la fábrica y es más importante que el resto.

- Escalabilidad: El nivel de automatización se adapta a las necesidades del cliente, permitiendo alcanzar productividades de hasta 1.200 paneles por turno con una celda de canteado individual.

Con todo, SCM prefiere la evolución sobre la revolución. “Nuestra filosofía de desarrollo de producto se basa en la mejora continua, en lugar de los cambios disruptivos que a menudo resultan ser más bien un impacto de marketing”, concluye Marco Pacini.

Elementos fundamentales como la base robusta de la máquina, el sistema de escuadrado y la calidad de las herramientas son la “sustancia” que debe preservarse.

Para SCM el desarrollo continuo se centra en hacer las máquinas cada vez más flexibles y capaces de ofrecer soluciones duraderas que se adapten a los cambios del mercado.